機械 / 半導体・自動化関連

ワイヤーボンダー/

ウェッジボンダー

半導体製造の分野では、各工程を総合的に捉えた高度なワンストップソリューションを提供しています。

太線・リボン用デュアルヘッドウェッジボンダー

リードフレームタイプの生産に特化した装置です。高精度なワーク搬送技術に細線ウェッジボンダーで培ったシビアなパラメーター管理の思想を盛り込むことで業界最高レベルの生産性と信頼性を実現します。2個搭載されているボンドヘッドはサイズの異なるワイヤーをボンドすることが可能で高い汎用性があり、車載製品などの高品質、高信頼性が求められるパワーディスクリートパッケージに多数の実績があります。トレーを使用して基板ワークにも対応可能です。

特長

- ボンダーXYZ軸と搬送軸にリニアモーターを採用し、圧倒的なUPHを実現(例:TO-220デバイスでは100msec以下の搬送時間)

- 装置コンポーネントへのアクセスが容易で、ツール交換支援システム(E-box)、自動キャリブレーション機能などにより高いメンテナンス性を実現

- 高速画像取り込みシステム、最新デジタル画像処理、点滅式LEDライトを搭載し、ボンディング品質をサポート

- ヘッド交換が容易でヘッドにより多彩な線径に対応が可能

Al/Au線:75~600μm

Cu線:125~500μm

リボン:700×75μm~2,000×400μm - ウェッジの振動を直接監視できる独自の品質管理システム(PiQCシステム)により、不良流失やNG解析が可能

仕様

| ボンドエリア | 100mm×90mm |

|---|---|

| Z軸トラベル | 50mm |

| P軸トラベル | ±220° |

| XY軸位置精度 | ±2μm(3σ) |

| 装置サイズ |

|

| 重量 | 約1,500kg |

| リードフレーム寸法 | 100~280mm×15~90mm ※最大ダウンセット 3.0mm |

| マガジン寸法 |

|

| 電源 | 190-240VAC、単相、50/60Hz ※UPS標準装備 |

| 消費電力 | 12.5A(230VAC、3kVA) |

太線ボンドヘッド

| 対応線径 | φ75~600μm |

|---|---|

| 最大ループ長さ | 40mm |

| ワイヤーフィード | モーター駆動ディリーラー |

| カット方式 | フロントカット、バックカット |

| ボンドフォース | 50~1,500cN |

| 対応スプールサイズ |

|

| オプション | ループフォーマー機能(フロントカット) |

Cuボンドヘッド

| 対応線径 | φ75~600μm |

|---|

リボンボンドヘッド

| 対応リボンサイズ | 750μm×75μm~2,000μm×400μm |

|---|

太線・リボン用ウェッジボンダー

各種太線、リボンの生産に対して汎用タイプのウェッジボンダーです。基板やリードフレームから車載用電池、太陽電池までさまざまなワークでの生産実績があり、対象のワークに最適な搬送系の提案が可能です。

特長

- ウェッジボンダーでは唯一、50~600μmまでの幅広いワイヤーでのボンディングが可能

- ボンドヘッドとスプールの距離を短縮することでワイヤーハンドリングを改善

- 自動ボンドフォースキャリブレーション機能

- 3種類のカットモード搭載(アクティブカット、エアカット、パッシブカット)

- 独自特許による視覚的ボンドヘッド調整サポート(E-Box:オプション)

- ウェッジの振動を直接監視できる独自の品質管理システム(PiQCシステム)により、不良流失やNG解析が可能

仕様

| ボンドエリア | 各種デバイス用 | X370mm×Y560mm |

|---|---|---|

| 太陽電池用 | X370mm×Y870mm | |

| Z軸トラベル | 42mm | |

| P軸トラベル | ±220° | |

| XY軸位置精度 | ±2μm(3σ) | |

| 装置サイズ | 各種デバイス用 |

|

| 太陽電池用 |

|

|

| 重量 | 各種デバイス用 |

約1,300kg |

| 太陽電池用 | 約3,000㎏ | |

| 電源 | 190-240VAC、単相、50/60Hz ※UPS標準装備 |

|

| 消費電力 | 12.5A(230VAC,3kVA) |

太線ボンドヘッド

| 対応線径 | φ75~600μm |

|---|---|

| 最大ループ長さ | 40mm |

| ワイヤーフィード | モーター駆動ディリーラー |

| カット方式 | フロントカット、バックカット |

| ボンドフォース | 50~1,500cN |

| 対応スプールサイズ |

|

| オプション | ループフォーマー機能(フロントカット) |

Cuボンドヘッド

| 対応線径 | φ75~600μm |

|---|

リボンボンドヘッド

| 対応リボンサイズ | 750μm×75μm~2,000μm×400μm |

|---|

カットモード

| アクティブ、パッシブ、エアー(フロントカットのみ) |

細線用ウェッジボンダー

細線の生産に対して圧倒的な世界シェアを誇る装置です。高速、高精度、高品質のボンディングを可能にするためボンドヘッドを門型構造で保持し、4軸のリニアモーターでXYZ軸を制御しています。また、ボンディングエリアをダンパー構造にして振動吸収を行うことでボンドヘッドの高速動作をサポートしています。

特長

- 世界最速のボンディング速度 7wire/秒 ※φ25μm、ループ長さ1mm(アプリケーションによる)

- マーケット最高レベルのXY軸繰り返し精度±1μm(3σ)

- シビアな荷重コントロール 最小5gf~(0.1gf単位で調整可能)

- 細線から中太線までの対応が可能(φ12.5~80μm)

- ボールボンドヘッドに交換することでヘッドをθ回転させ、最大12mmの段差をつけたボールボンディングが可能

- ヘッド動作、荷重、USパワー、印加時間など細かなパラメータ設定により広域なプロセスウィンドウを実現

- 多彩なワイヤー送り角度(45°、60°、90°)

- 独自特許による視覚的ボンドヘッド調整サポート(E-Box:オプション)

- ウェッジの振動を直接監視できる独自の品質管理システム(PiQCシステム)により、不良流失やNG解析が可能

仕様

| ボンドエリア | X305mm×Y410mm |

|---|---|

| Z軸トラベル | 31mm |

| P軸トラベル | ±220° |

| XY軸位置精度 | ±1μm(3σ) |

| 装置サイズ |

|

| 重量 | 約1,150kg |

| 電源 | 230VAC、単相、50/60Hz ※UPS標準装備 |

| 消費電力 | 12.5A(230VAC、3kVA) |

細線ウェッジボンドヘッド

| 対応線径 | φ12.5~80μm ※アルミ、金、銀、銅、プラチナ |

|---|---|

| 対応リボンサイズ | 35μm×6μm~250×25μm ※アルミ、金 |

| ワイヤーフィード | モーター駆動ディリーラー |

| ワイヤー送り角度 | 45°、60°、90°(ディープアクセス時) |

| ボンドフォース | 5~160cN |

| 対応スプールサイズ |

|

ボールボンドヘッド

| 対応線径 | φ12.5~80μm ※アルミ、金、銀、銅、プラチナ |

|---|---|

| キャピラリ長さ | 11mm、19mm |

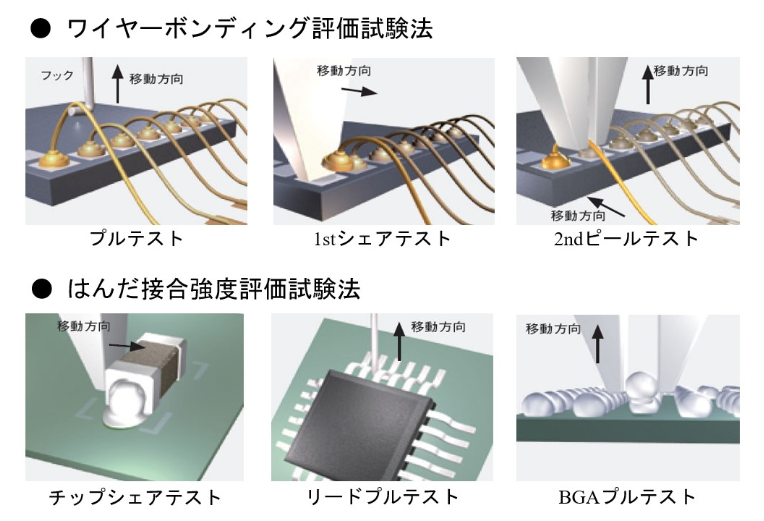

ボンディングテスタ

次世代実装の研究開発から品質管理まで

半導体後工程の接合強度評価をこの1台で

金ワイヤのプル(引張)強度やボールシェア(せん断)強度を測定するため、荷重検出精度および微小な位置合わせ精度を有しております。また、ダイシェア強度やはんだ接合強度といった高荷重領域の測定も、センサー部の交換により低荷重領域での精度を保った測定が可能です。

特長

- Au・Al・Cuおよびボール・ウェッジ・リボン・ダイボンディングの評価が可能

- 測定方向/速度を3軸駆動制御により一定化することで、誰でも簡単に、同様の試験結果を入手

- 国内外の規格に準拠した試験法で数値を評価

- ●JIS Z 3198-6および7

- ●MILL STD 883

- ●JEITA ED 7403 および7407

- ●IEC 749

- ●JEITA ED 4703

- ●SEMI G73-0997

測定例

仕様

| 測定荷重範囲 | プルテスト プッシュテスト ピールテスト |

Max20kg |

|---|---|---|

| シェアテスト | Max100kg | |

| 測定精度 | ±0.2%FS | |

| 測定速度範囲 | プルテスト プッシュテスト ピールテスト |

0.001~5mm/s |

| シェアテスト | 0.001~10mm/s | |

| 駆動範囲 | X軸 | ±50mm |

| Y軸 | ±50mm | |

| Z軸 | Max70mm | |

| 観察方向 | 上下方向 | 45° |

| 左右方向 | ±90°可変 |

3Dワイヤー外観検査装置

ワイヤーボンディング工程で必要とされる検査の自動化・効率化を実現する外観検査装置

特長

- 高性能3D計測

合焦点法による3D計測機能を搭載。他の3D計測手法に比べ、傾斜面や微細構造の計測に強いのが特長で、誤検知の少ない外観検査が可能です - 寸法計測による高信頼性検査

ワイヤー最高点高さ、ボンド幅など、約20種類の寸法計測が可能。各箇所の寸法に規格範囲を設定し、規格範囲を外れた場合に不合格判定とすることができます - トレーサビリティ対応

ワークにマーキングされた2Dコードを読み取り、検査結果と共に上位サーバーへ送ることによりトレーサビリティ環境の構築が可能。各計測結果を分析することにより、組み立てのばらつきや傾向を把握することができ、上流工程の改善に役立てることができます - 簡単操作

検査を実施する品種名を選択して、検査開始を指示するだけで、簡単に検査を実施することができます。ローダー/アンローダーにより、ワークの自動供給/自動排出が可能です

ワイヤーボンダー・ウェッジボンダーに関することなど、

お気軽にお問い合わせください

電子機器部