機械 / 半導体・自動化関連

バリ取り装置/

ウェットブラスト・

レーザーバリ取り装置

半導体製造の分野では、各工程を総合的に捉えた高度なワンストップソリューションを提供しています。

ウェットブラスト原理・幅広ガン(特許)・研磨材の説明

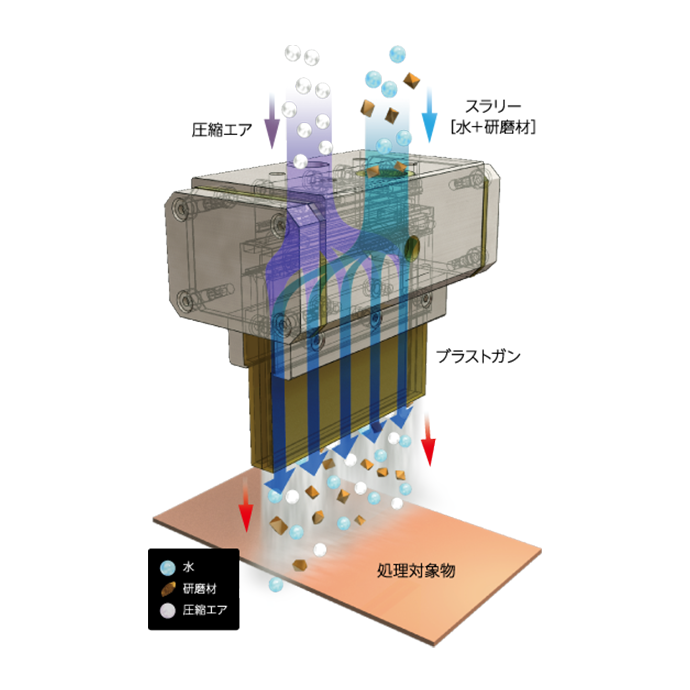

ウェットブラストの原理

中心粒径3~300μmのスラリー(水と研磨剤)を高速に噴射し、金属やプラスチック、セラミックスなどの表面を洗浄、加工、改質する技術です。湿式処理のため、数μmといった小さな研磨材を使用することができ、微細な加工にも適しています。大面積の均一加工に欠かせないオリジナル特許技術の一つである幅広ガンの提案が可能です。

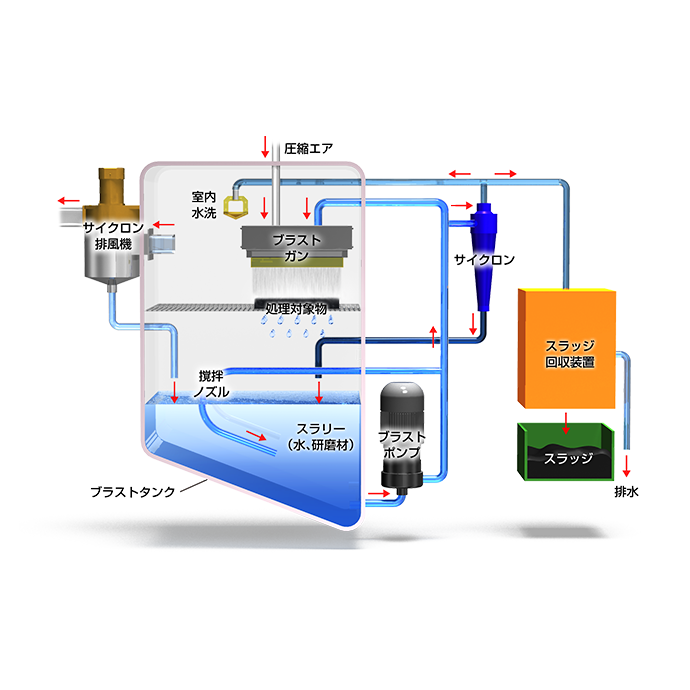

ウェットブラストの仕組みは、 ブラストタンクに溜ったスラリー(水と研磨材)をポンプで吸い上げ、ブラストガン内で圧縮エアと混合して投射するというものです。 スラリーはブラストタンクに戻り、循環して使用されます。

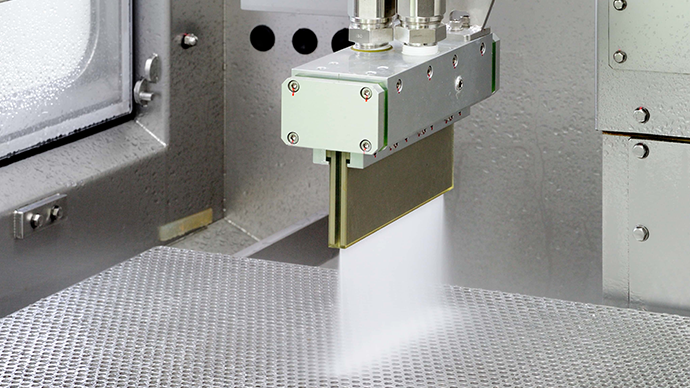

幅広ガン(特許)

幅広ガンとは、スリット状のノズルを持つウェットブラスト専用の投射ガンです。処理面全域にわたって均一な投射を実現し、ムラの無い高効率処理が行えます。

特長

- 処理面全域の均一処理

- 薄物、脆弱ワークにも対応可能

- 再現性、制御性の高い処理

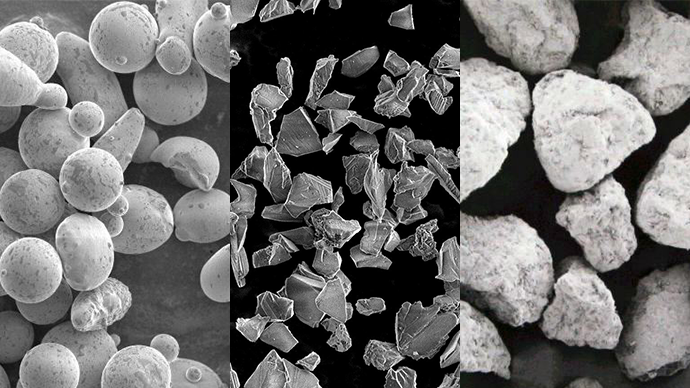

研磨材

ウェットブラストで使用される研磨材は、セラミックス、樹脂、金属などの種類があり、材質、形状、大きさによりさまざまな効果をもたらします。

- セラミックス研磨材

主にアルミナを材質とした粒子。多角形、球形の形状があり、多角形は、研削や粗化など、球形は洗浄、美装処理などに利用されます。 - 樹脂研磨材

柔らかく相手材を傷つけないソフトな処理が可能。洗浄、樹脂バリ除去などに利用されます。

小型コンベア式ウェットブラスト装置

短冊状ワークの両面処理が可能な連続自動装置

プリント配線板や半導体などの電子部品向けに幅広ガンを使用し、両面を均一に処理することで小さな短冊状や板状のワークに対応できる小型の装置です。

特長

- 精密加工による安定した品質

- メーカー独自に開発した特許技術「幅広ガン」を使用し、ムラの無い均一な処理が可能

- 直径数μm程度の微細な研磨材を投射することで、対象物表面のサブミクロンレベルでの洗浄や粗化が可能

- 作業効率向上

- 物理処理のためワークの材質を問わず、段取り替えなしで多様な素材への対応が可能

- ブラスト室内をコンパクト化し、コンベアカバーを開けるだけで駆動部のメンテナンスが可能

- 環境

- 湿式環境で粉塵が発生しないため、作業環境が良く、粉塵爆発の危険性がありません

- 洗浄や加工の処理に薬品を使用しないため、反応性の廃棄物が発生せず、環境負荷を減少させます

主な用途、対象ワーク

- フラッシュバリの除去

- リードフレームやヒートシンク上に発生するフィルム状のバリの除去

- 強固な樹脂バリ除去

- ダムバリやサイドバリなど、リードフレームに強固に付着した樹脂バリの除去

- セラミックス焼成後表面の洗浄

- 焼成時に発生する敷粉や不導体層などの除去

小型バッチ式ウェットブラスト装置

ノズルを一軸駆動させ試験片を自動で処理する小型装置

研究開発用の小型ウェットブラスト装置。独自技術の「幅広ガン」と1軸駆動により、均一な処理を実現。研磨材の選定次第でさまざまな表面が形成でき、テストや条件出しに最適。

- 研究開発に最適

- 研究室にも導入しやすいコンパクトサイズ

- 処理中の粉塵が極めて少なく、周囲を汚さない

- さまざまな研磨材が使用できるため、テストや条件出しに最適

- 高い処理再現力

- 特許技術「幅広ガン」と1軸駆動を組み合わせることで、高精度の均一処理が可能

- 簡単操作

- ブラスト投射やガンの動作を手軽に設定可能

主な用途、対象ワーク

- テスト加工や条件出しなどの研究、開発

- 小物部品、小ロット品の加工

ワイドウェットブラスト手動装置

大ワーク処理用手動ウェットブラスト装置

ウェットブラスト技術をコンパクトにまとめた大物ワーク処理用の手動ウェットブラスト装置。さまざまな研磨材が使用でき、ソフトな洗浄から重度の加工まで幅広い用途に利用可能。

- ワイドボディで長尺物もラクラク

- 従来装置に比べ、加工範囲は1.6倍に拡大、1m以上の長尺物処理も可能

- 高い耐久性

- ボディの研磨材接触部は、サビ、投射による摩耗に強いステンレス製

- 独自に開発した高耐摩耗特殊ウレタンゴムをポンプ内部や配管部品の各部位に採用

- 幅広い用途に対応

- ガラスビーズなどの球形研磨材に加えて、 研削力の高い多角形研磨材も使用可能

- 洗浄や脱脂の他にも、エッジのある粒子による削り込み、剥離、梨地づけなど、幅広い用途に対応

主な用途、対象ワーク

- エンジン部品のオーバーホール向け洗浄

- 真空ポンプや防着板のメンテナンス向け洗浄

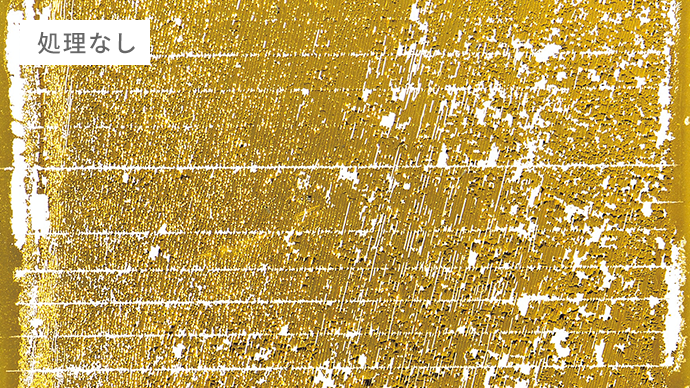

表面改質(めっき、塗装、コーティング前処理)

スーパーエンプラ、CFRP、ガラスへの密着性向上

時間依存性のないナノレベルの凹凸によるアンカー効果と、表面の異物ごと薄皮一枚を削り取る洗浄力で、スーパーエンプラや、CFRP、金属、セラミックスなど、対象物の材質を選ばずにコーティングの密着を高められます。

特長

- 材質を問わない

- 樹脂、金属、セラミックスなど対象物の材質を問わずに加工が行えます

- ナノアンカー効果

- ナノレベルの凹凸を形成し、アンカー効果が期待できます

- 薬品レス

- 物理エッチングのため、薬品を使用しません

- 時間依存性なし

- 表面形状を物理的に変化させて接着力を改善するため、時間依存性がありません

- 変質なし

- 粒子の衝突や擦れによる加工熱が発生せず、変質を起こしません

主な用途、対象ワーク

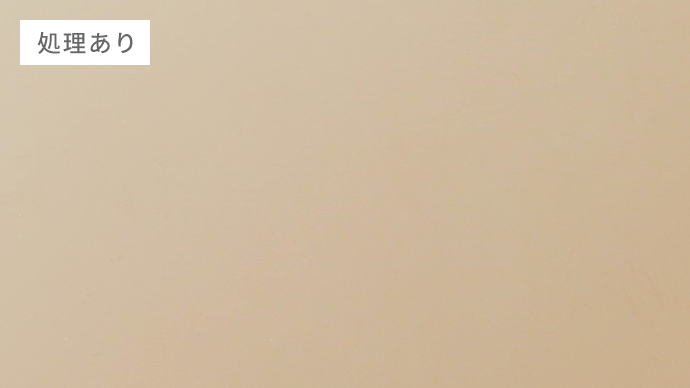

PPSへのめっき

- PPS(スーパーエンプラ)へのシールドめっき

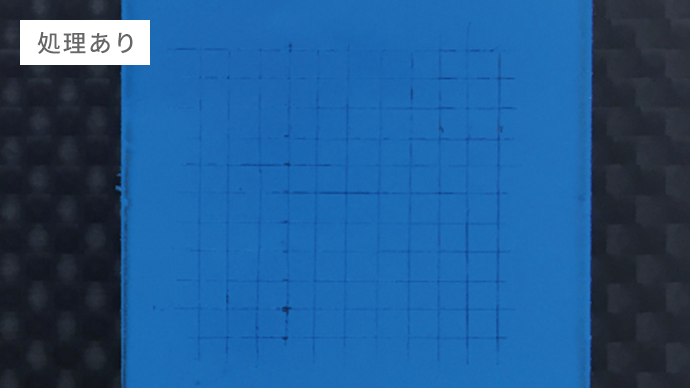

CFRPへの塗装

- CFRPへの塗装後の碁盤目試験の結果

Tiの成膜

- ガラス表面へのTiめっきの成膜

レーザー加工装置(マーキング、バリ取り、樹脂除去)

レーザー照射により半導体製品の不良発生率を低下

各半導体素子製品への捺印を目的とした装置です。フレームごとでの素子およびフレーム上への印字、個片化された素子への印字、2次元コード印字などが可能です。

また、レーザー照射による樹脂部のバリ取り、除去対応も可能です。

樹脂の除去は従来、金型を用いて行われてきた工程ですが、レーザー照射装置を用いることにより、半導体製品の不良発生率を下げるだけでなく、金型のメンテナンス(ダイ、パンチの損耗にともなう交換作業など)から開放されます。

主な用途

パッケージ表面に製品名、製造メーカー、ロット番号などを捺印する工程で使用されます。主に半導体製品が個片化されリード成形された後に使用されます

装置構成例

- フレーム供給部

- 方向・品種確認部(オプション)

- レーザーマーク部

- 外観検査部(オプション)

- ブラシ部(オプション)

- フレーム収納部

バリ取り装置/ウェットブラスト・

レーザーバリ取り装置に関することなど、

お気軽にお問い合わせください

電子機器部