低・脱炭素ソリューションの取り組み

2023/6/7

純酸素バーナー活用によるCO2排出量削減

政府による2020年10月の「カーボンニュートラル宣言」をきっかけに、社会や取引先からCO2排出量削減の要請が高まるなか、イワタニは、これまで培ってきた事業基盤や技術力を生かし、幅広いフィールドで低・脱炭素ソリューションを提供しています。

今月号のイワタニレポートでは、イワタニの持つガスアプリケーション技術の一つである鋳物の製造工程における純酸素バーナーを用いたCO2排出量の削減について紹介します。

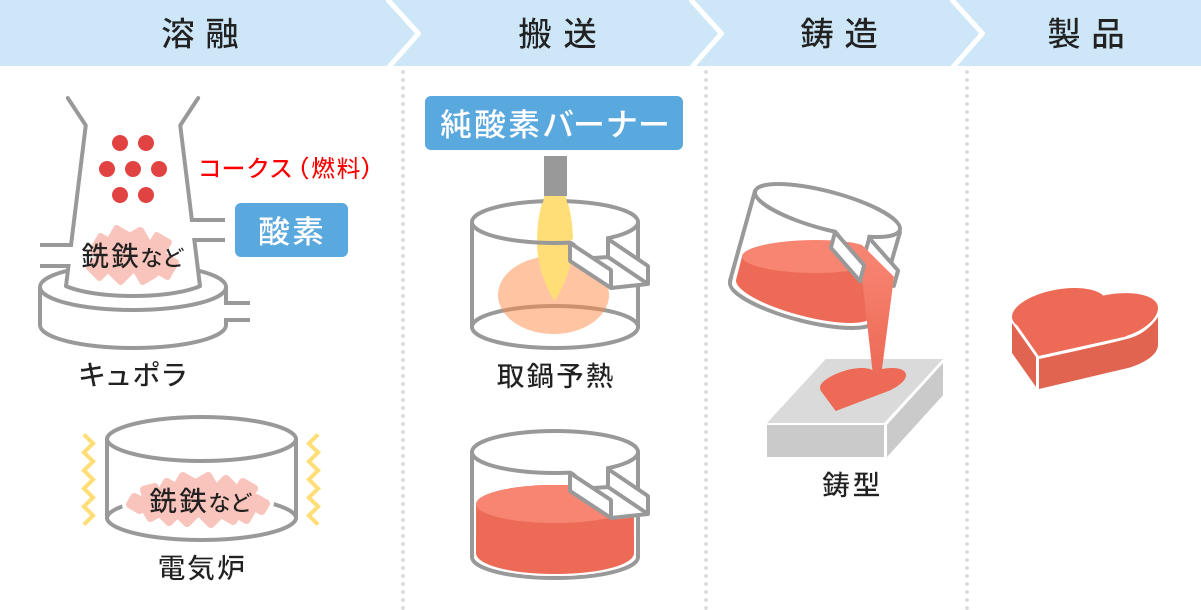

純酸素バーナーを用いた電気炉の材料予熱による省電力

鋳物製造の初期段階では、電気炉で銑鉄などの金属材料を加熱して溶融させる工程がありますが、ここで多く電力を消費します。特に、電気炉上部に積みあげられた材料は、下方にあるものに比べ電気炉からの熱の伝わり方が不十分なため、溶融するまでに時間を要します。

これを解決するため、当社は、電気炉上部に「純酸素バーナー」を設置し材料予熱を行うことを提案しています。これにより、上部に積み上げられた材料の電気炉内への溶け落ちが速くなるため、全体の溶融時間が短縮されます。また、熱量も補助されるため、電気炉での電気使用量を10%~20%削減することが可能となり、電気使用に伴うCO2排出量を削減することができます。

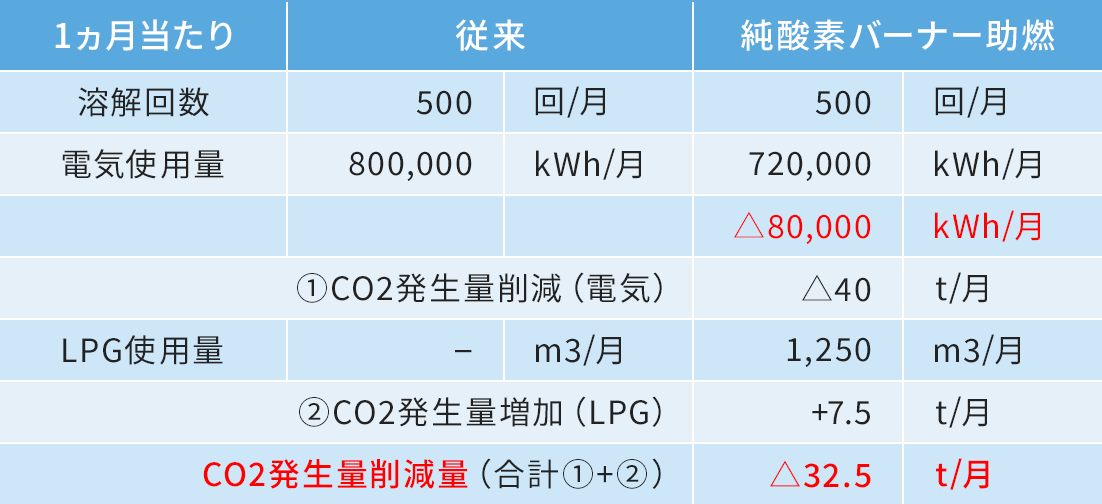

CO2排出量削減のイメージ

鋳物製造の溶融工程において、3tの電気炉を使用する場合、従来は、金属材料が溶融するまで1バッチあたり30分程度かかっていました。これを純酸素バーナーで材料予熱を行うことにより、溶融時間は25分にまで5分短縮され、また消費電力も1,600kWhだったものが、1,440kWhまで10%削減されることが確認できました。

1ヵ月あたり3tの電気炉で500回の溶融を行う場合は、電気使用量は1ヵ月で約80,000kWh削減され、これに伴うCO2排出量も、およそ40t以上(※)削減される見込みとなります。

(※契約している電力会社のCO2排出原単位が0.5㎏-CO2/kWhの場合)

また、電力料金が高騰している中、純酸素バーナーの使用に必要なLPガスや酸素代を差し引いても、大きなコストメリットが生まれます。

純酸素バーナーを用いた取鍋予熱時間の短縮による燃料削減

加熱・溶融させた金属材料は「取鍋(とりべ)」と呼ばれる耐火容器を用いて鋳型まで運搬されます。取鍋は溶融金属の温度低下を防ぐために、溶融金属を注ぐ前に予熱しておく必要がありますが、この予熱に「純酸素バーナー」を用いることを当社は提案しています。

純酸素バーナーは、通常のエアバーナーに比べ、火炎温度が約2,800℃と高いため、燃焼効率が向上し、予熱時間の短縮が可能となり、燃料使用量や、これに伴うCO2発生量も大幅に削減可能となります。また、取鍋での溶融金属の温度降下(ヒートドロップ)が低減でき、予熱が十分ではなく溶融金属がうまく流れないことによる不良発生率を低減することが可能です。

イワタニの酸素の力で脱炭素を

このように、イワタニは多彩なラインナップを取りそろえ、お客様の炉にあわせた最適な酸素バーナーをご提案するなど、これまで培ってきたガスアプリケーション技術を生かしながら、安全対策も万全に、お客様の脱炭素に向けた取り組みをお手伝いしています。

お気軽にお問い合わせください。

エアガス部

TEL03-5405-5947

関連ページ

イワタニの事業

IWATANI'S FIELDS

-

総合エネルギー

INTEGRATED ENERGY

クリーンエネルギーLPガス・LNGで、店舗や業務用施設、工場の省エネ・省CO2・省コストに貢献します。

-

産業ガス

INDUSTRIAL GASES

酸素・窒素・アルゴン、水素、ヘリウムなど多様な産業ガスやガス関連設備、アプリケーションを取りそろえ、お客様のニーズにお応えします。

-

機械

MACHINERY

溶接用ロボットをはじめ、FAシステム、電子部品製造装置、医薬品製造設備、環境関連設備などの産業機械を幅広く取り揃えています。

-

マテリアル

MATERIALS

機能樹脂、金属、鉱物資源、電子材料を原料から製品まで提供。バイオマス燃料や低環境負荷PET樹脂、二次電池材料の開発・展開もしています。