To Realize a Hydrogen Energy-based Society

水素エネルギー社会の

実現に向けて

水素エネルギー社会の実現に向けた当社のビジョンや取り組み、

参画している技術実証プロジェクトなどについてご紹介します。

Hydrogen Refueling Station/ Hydrogen Manufacturing Base

水素ステーション・水素製造拠点

当社が運営している水素ステーションの拠点マップや

水素ステーションの仕組み、水素の製造方法などについてご紹介します。

Hydrogen Technology

イワタニの水素技術

水素の貯蔵・輸送・ハンドリング技術や、品質分析、計量システムの開発など、長年にわたり培った当社の水素技術をご紹介します。

-

岩谷水素技術研究所

水素関連技術に加え、グリーン水素やグリーンLPガスの製造など脱炭素関連の新たな技術開発を行う研究拠点「岩谷水素技術研究所」についてご紹介します。

-

中央研究所

ガス&エネルギーを中心に、「明日を担う要素技術」をお客様とともに築きあげていくために開設した研究開発センター「中央研究所」についてご紹介します。

-

水素早わかり表

水素の2つの単位である重量(kg)と容量(L、m3)の換算式などをご紹介します。

水素早わかり表

- 水素ガス

- 1kgの体積=11.2㎥

- 1㎥の重量=89.3g

- 液化水素

- 1kgの体積=14L (1t=14㎥)

- 1Lの重量=71.4g (1㎥=71.4kg)

- 水素ガス800L = 液化水素1L

0℃、1気圧の水素ガスを液化すると体積は約800分の1になります。

- FCV燃料としての水素

水素1kgでFCVは約100km走行可能とされています。

FCV1台が年間1万km走ると想定すると、使用する水素の量は約100kg/年。

- イワタニの液化水素の生産量

イワタニの液化水素製造拠点3ヵ所合計の製造能力は、水素ガス換算で約1億2,000万/年=約1万t。

つまり、イワタニでは1年間にFCV10万台を1万kmずつ走行させることが可能な量の液化水素を製造しています。

(実際は、FCV向けの水素はまだ少なく、大半が産業用途および宇宙ロケット向けに供給されています)

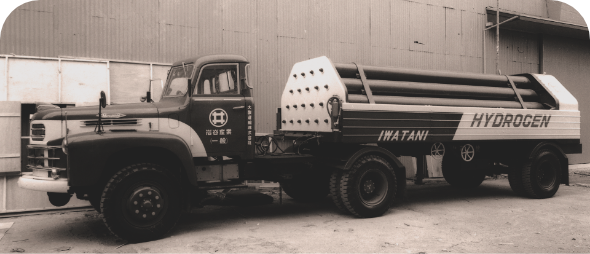

水素エネルギーハンドブック

水素の物性、用途、製造方法のほか、水素エネルギー社会の実現に向けた国内外での取り組みや、80年以上にわたる当社の水素事業の歴史などについてまとめた冊子です。